某一电子来料加工厂生产的一种产品,在C2线QA测试时发现有4PCS P3显示不良,经确认分析为BGA北桥空焊,投入数:400 PCS,不良板数为4 PCS,不良率:1.0%。查SMT投入状况:生产线体:FS301线,投入数:5 000 PCS,返工后总不良数:15 PCS,不良率:0.03% 。

1 原因调查

1.1 对不良板进行确认

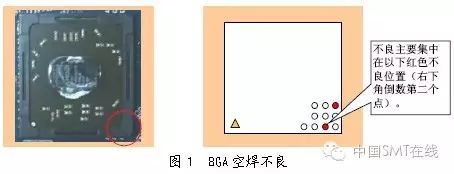

空焊不良发生在BGA右下角,如图1所示。

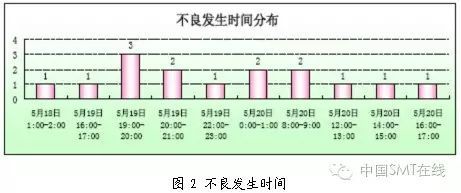

对不良板的生产履历进行调查,以上不良板全是FS301线所生产的板,不良发生时间为5月18~20,如下所调查数据:

1.2 物料检查

1)查该机种5月17~20日生产时锡膏印刷效果检查无U8不良,锡膏厚度为0.135 mm~0.149 mm之间,在正常范围内(钢网厚度为0.130 mm),说明印刷工序控制正常;

2)对辅料投入状况进行调查,解冻时间、上线使用时间等均符合工艺要求,并且不良没有集中在某一LOT,说明锡膏投入使用状况正常。

3)查该机种异常时间段北桥BGA物料使用状况,虽然不良主要集中在LOT NO:P609.00,但也无法确认是否为物料不良。

1.3设备检查

1)对不良板实物及当天生产品质报表进行确认,该位置(U8)无位移不良,说明机器贴装正常。

2)查该机种5月16~20日生产时炉温状况:中心最高温度为237.1 ℃在标准控制范围内(BGA中心温度为:235 ℃~240 ℃之间),说明回流炉工序控制正常。

1.4对不良板进行解析,如图3所示

1)通过万用表测试确定空焊不良点为:右下角最后一排倒数第二个点,通过X- RAY对不良点进行测试确认:该位置焊点大小、颜色深浅与其他焊点一致,无颜色变淡、无焊点拖着个淡灰色的阴影,说明该位置焊接良好,无空焊不良(如图3:X-TRAY);

2)将不良元件拆下后,对此位置的PCB焊点进行确认:该位置上锡浸润性良好,无少锡、异物等不良现象,并且该焊点上锡饱满、表面有光泽无氧化现象,说明该位置焊接良好,无空焊不良(如图3:PAB PAD) ;

3)对元件不良位置的焊点进行确认:不良位置的锡球有剥离脱落现象,BGA焊点位置无残锡、表面平整光滑,并且焊点表面有受污染轻微发黄现象,说明空焊不良发生在BGA锡球与BGA本体连接处(如图3:BGA PAD)

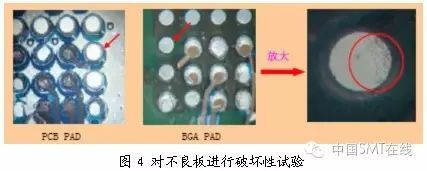

1.5对不良板进行破坏性试验,如图4所示。

1)取一片不良板通过外力强行将该位置的元件剥离,剥离后对不良位置的焊点进行确认:不良位置上锡球与PCB焊盘焊接良好,无少锡、假焊现象(如图4:PCB PAD)

2)对取下的BGA焊点进行确认: (BGA本体上的)不良点位置的锡球被完全剥离,并且BGA焊点位的置表面有轻微发黑受污染现象,说明不良发生在BGA锡球与BGA本体连接处,初步判定为:BGA在植球过程受污染导致BGA锡球焊接强度不够,在过回流炉焊接过程中受表面张力的作用导致BGA锡球被剥离脱落(如图4:BGA PAD);

1.6 对制程条件进行确认,此机种为混合制程:有铅制程,无铅物料(北桥BGA)

2 原因分析

(1) 根据以上调查,说明制程条件相当稳定,无异常;

(2) 取2PCS不良板,直接通过加热维修,加热后重新测试OK,无不良,说明了BGA空焊为BGA锡球脱离造成,重新加热后二次焊接后OK;

综合以上调查,导致北桥BGA空焊不良原因为:BGA物料异常, BGA在植球过程中焊盘受污染,导致该元件的锡球焊接强度不够,在过炉二次焊接过程中锡球脱离造成。

3 改善对策和结果

3.1临时对策

根据以上不良现象,现对FS402线生产的机种进行更改炉温试验,其更改内容:北桥中心温度由237.1度提高到240度,延长回流炉焊接时间(大于220度时间):由85S更改为90S,通过更改炉温设定、提高焊接能力来改善(因BGA物料异常造成的空焊)不良;

3.2恒久对策

由品管跟进不良物料投入使用状况。

3.3跟进结果

1)更改炉温,物料不变不良率由1.0%下降到0.62%,不良有所下降,但不能完全杜绝;

2)更换不同LOT NO的物料试验跟进,更换(LOT P712.00)物料后生产1500PCS,无不良。